|

|

| 當前位置:主頁 > 資訊中心 |

真空干燥機的優缺點與存在的干燥問題 真空干燥機的優缺點與存在的干燥問題 |

真空干燥機是干燥設備中的重要一員,它是通過抽去包裝容器內部空氣達到預定真空度后,去除容器內部件水分的設備。干燥工作時候,罐內處于真空狀態,夾套通熱水(或蒸汽、導熱油)加熱,隨著罐體低速回轉,物料在罐內不斷上下、內外成“菱形軌跡”運動并吸收蒸發,水蒸汽通過真空管路連續不斷排出,達到物料干燥目的。在干燥混合物的同時,按客戶要求內置噴淋、過濾、粉碎等裝置可實現其多功能操作。

我們知道真空干燥機種類較多,如:蛋白粉專用真空干燥機、靛藍專用真空干燥機、發酵粉的專用真空干燥機...等等。應用領域廣泛,發展比較迅速。步長干燥就其中幾種真空干燥機的國內外發展動態進行闡述,以求實現交流信息,找出發展真空干燥機需解決的難題,提高我國真空干燥機水平的目的。

真空干燥機優點有很多:在低壓下干燥時氧含量低,能防止被干燥物料氧化變質,可干燥易燃易爆的危險品;可在低溫下使物料中的水分汽化,易于干燥熱敏性物料;能回收被干燥物料中的貴重和有用的成分;能防止被干燥物料中有毒有害物質的排放,可成為環保類型的綠色干燥。因為這種種的優點,真空干燥機的應用越來越廣泛。

“人無完人”真空干燥機也存在著缺點,真空干燥機的主要缺點是需要一套能抽水蒸汽的真空系統,使得設備投資費用高,運轉費用高;設備生產效率低,產量小。為克服這些缺點,不少科技工作者,做出了許多努力。同時,由于真空干燥有許多優點,有些產品不得不采用真空干燥機。因此,真空干燥機雖然投資費用略高,但是它的發展會很有前途。

真空干燥過程是一種復雜、時變、非線性的工業過程,干燥控制就是要調整和控制影響整個干燥過程的工藝參數。

在許多化學和醫藥產品(中間體或最終產品)的合成工藝里,固體顆粒懸浮在液體中,需要在某一階段將其從漿液中分離出來。首先使用機械固液分離設備,如過濾離心機、真空(或壓力)過濾機、沉降器、壓濾機及靜態增稠器等,將固體從液體中分離出來。為某一工藝選擇最佳的機械分離設備類型,真空干燥機技術主要依據固體性質、產能及操作方式等因素來決定。但通常僅通過一個機械固液分離步驟是不能達到產品質量要求的,因為僅依靠機械力不可能除去所有的液體。根據產品和設備的不同,從離心機或過濾機卸出的產品濕度一般在5%~80%(重量)范圍內。因此,完成機械固液分離后,一般還需要通過熱力固液分離步驟,將殘留在固體內的液體分離出來。這一步驟通常稱為“干燥”。

使產品干燥效果產生變化的一個重要驅動力是所含液體的蒸發溫度,真空干燥機這一溫度取決于工藝壓力。降低工藝壓力使蒸發溫度下降,可以帶來很多益處,尤其對于接觸干燥。沒有必要設計一種只在最低壓力和最高容許溫度下操作的理想干燥系統,因為這將需要大型并且昂貴的外圍設備。系統一般設計成自調節的壓力容器。也就是說,冷凝器和真空裝置適于處理較高壓力下的高蒸汽流量,當干燥量下降后壓力也降低。

雖然,真空干燥機有成本高的缺點。但是由于它出色的工作效率,總體來看,真空干燥設備由于其干燥方式先進,應用范圍廣,必然能夠迎來開闊的市場。這點在目前中藥真空凍干主要應用于較名貴的藥材上便可窺得。下游中小企業應用該設備時必然要受制于資本承受力。 |

|

|

|

| EYH型二維運動混合機 |

|

|

| DW系列帶式干燥機 |

|

|

| FL-B型沸騰制粒干燥機 |

|

|

| QPG系氣流噴霧干燥機 |

|

|

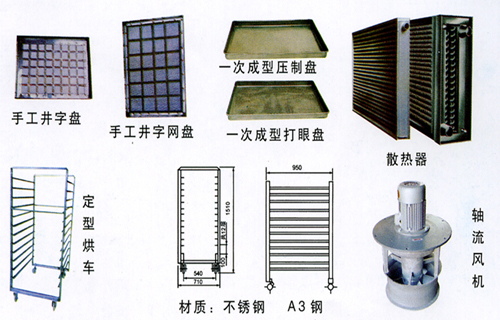

| 干燥設備配件 |

|

|

| PLG系盤式連續干燥機 |

|

|

| XF系列沸騰干燥機 |

|

|

|

|

|

|