|

|

| 當前位置:主頁 > 資訊中心 |

帶式干燥機的設計要領(二)-風機、加熱裝置和調控裝置的組件設計 帶式干燥機的設計要領(二)-風機、加熱裝置和調控裝置的組件設計 |

一、帶式干燥機的循環風機和尾氣排風機的設計

根據循環風量和系統阻力選擇循環風機。通常,選用后彎葉片輪型中壓或較高壓離心式通風機。這種類型風機的優點是效率較高和運行時噪音較小。當要求風量大,風壓較小時,可選用軸流式風機。

尾氣排風機也采用后彎葉輪型離心式風機。

通常每2.5-4m?輸送帶面積設置一臺循環風機。尾氣排風機只設置一臺,負責排送干燥機的全部尾氣。

二、帶式干燥機的干燥介質加熱裝置的設計

帶式干燥機的干燥介質溫度在150℃左右的,常采用翹片蒸汽加熱器。國內有srz型(鋼管翹鋼片)和srl型(鋼管翹鋁片)的30多個系列產品。翹片間距為5-8mm,傳熱性能良好,阻力不大。但長期運行后,需清洗翹片間結垢。翹片加熱器和循環風機安裝在干燥機箱體內。翹片蒸汽加熱器的管程通入飽和蒸汽,蒸汽冷凝傳熱系數很大(7000-12000W/(m?·K)),因此總傳熱系數主要由管外空氣側控制。可利用由經驗數據繪制的圖表,根據翹片管幾何尺寸、空氣平均溫度、翹片管當量直徑和空氣流經管束最小截面處的質量流速求取總傳熱系數。缺乏數據時通常取50-150W/(m?·K)。

帶式干燥機的干燥介質溫度在250℃左右的,可采用安裝在干燥機箱體內的熱油加熱裝置。熱油與蒸汽比較,溫度高,但壓力低,對流傳熱系數小,需要較大傳熱面積的熱交換器。

此外,有用燃氣及燃油直接加熱干燥介質,操作溫度更高。但應注意加熱介質接觸產品會引起污染,因此不適用于干燥食品和藥物等物料。

為了節約能量,干燥機排出的尾氣在其露點溫度以上,可經外部換熱器與新鮮干燥介質進行熱交換,干燥介質經預熱后再進入干燥機。

三、帶式干燥機的操作過程的調節控制的設計

帶式干燥機操作的優劣,在很大程度上取決于干燥介質的分布和調節控制系統的設置。工程設計中通常有以下幾個控制點:

1、干燥介質(空氣)經箱體側的百葉窗式進風口,與部分尾氣混合后通過加熱裝置被加熱后,穿過網帶與物料接觸。穿過網帶前的干燥介質溫度由蒸汽流量控制。

2、根據干燥介質穿過物料層的阻力將控制網帶運行速度,以便在投料量變動(一般應盡量固定)時,阻力降能保持恒定。

3、由尾氣濕度或其濕球溫度調節尾氣排出量。

4、當設備或操作發生事故時,事故停車系統確保從擠壓成型裝置-輸送帶-循環風機到尾氣排風機的順序停車。 |

|

|

|

| EYH型二維運動混合機 |

|

|

| DW系列帶式干燥機 |

|

|

| FL-B型沸騰制粒干燥機 |

|

|

| QPG系氣流噴霧干燥機 |

|

|

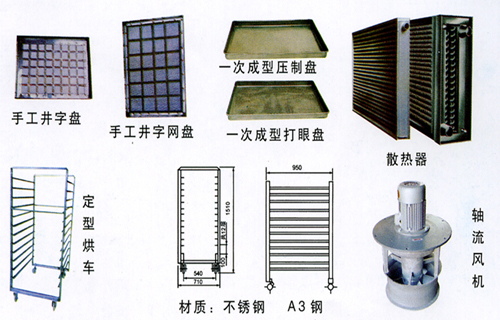

| 干燥設備配件 |

|

|

| PLG系盤式連續干燥機 |

|

|

| XF系列沸騰干燥機 |

|

|

|

|

|

|